弊社規格のベーパーチャンバーの構造は、中心部からの熱拡散を前提に設計されています。

例えば VC120では、中心約38mm角の範囲に金属焼結ウィックが存在しており、そこを起点として熱が広がる想定です。

ただし、実際の使用環境では、熱源が必ずしも中心にあるとは限りません。 その様な場合でも、ベーパーチャンバーは銅板と比べて、より広範囲に熱が伝わる傾向が見られます。

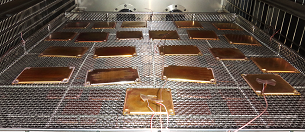

左の映像では、同じワット数でベーパーチャンバーと銅板の熱拡散の様子を比較しており、ヒーター内に設置した熱電対による測定では、 ベーパーチャンバーの方が銅板よりも、18.5℃低い温度を示しました。

このことから、熱が一か所に偏らず、効率よく広がっていることが分かります。

Heat Source: 12x12mm 120W

Heat Sink(HS): ALPHA LT130-40W 追加工品

FAN: Oriental Motor MD1225-12DC

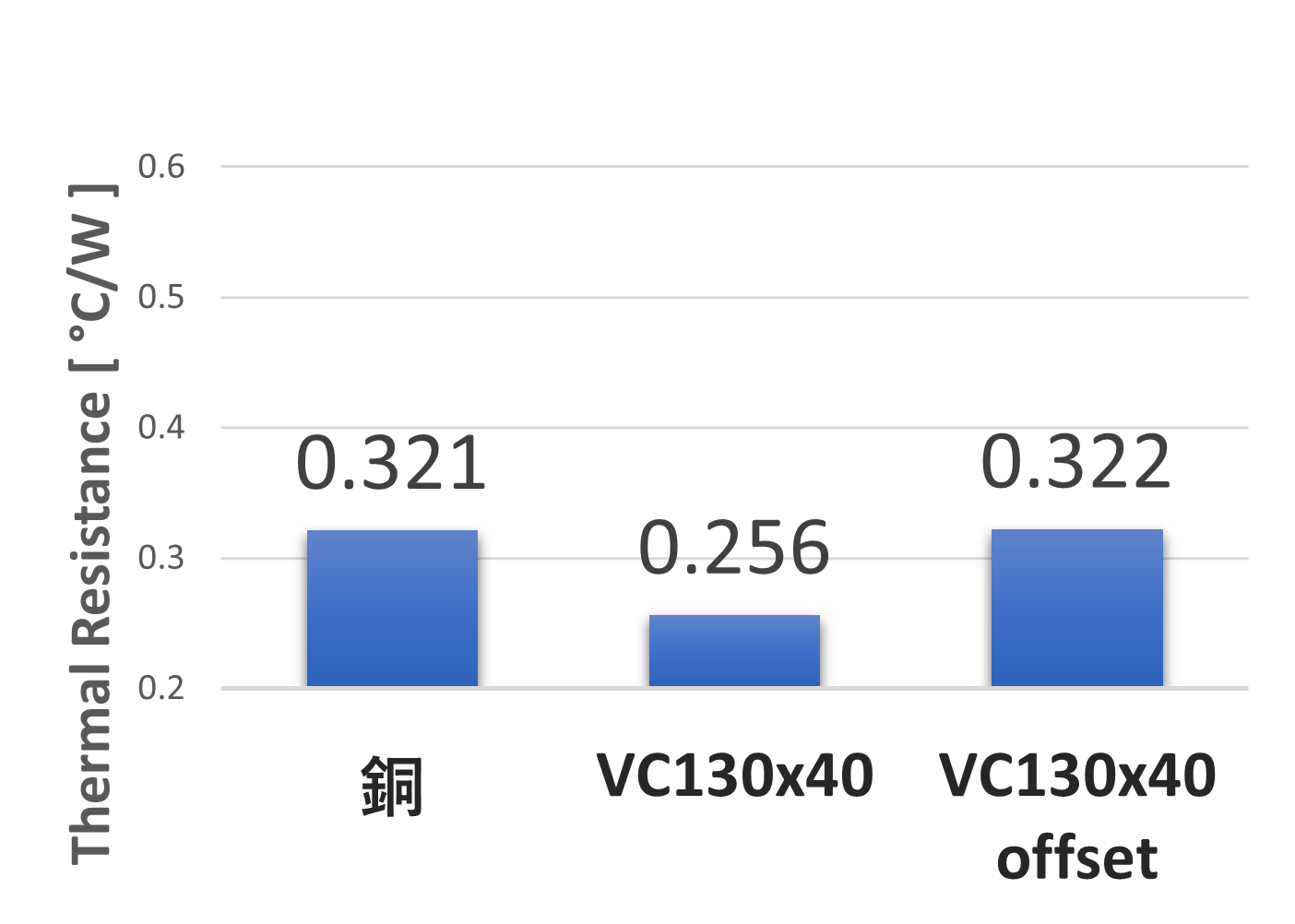

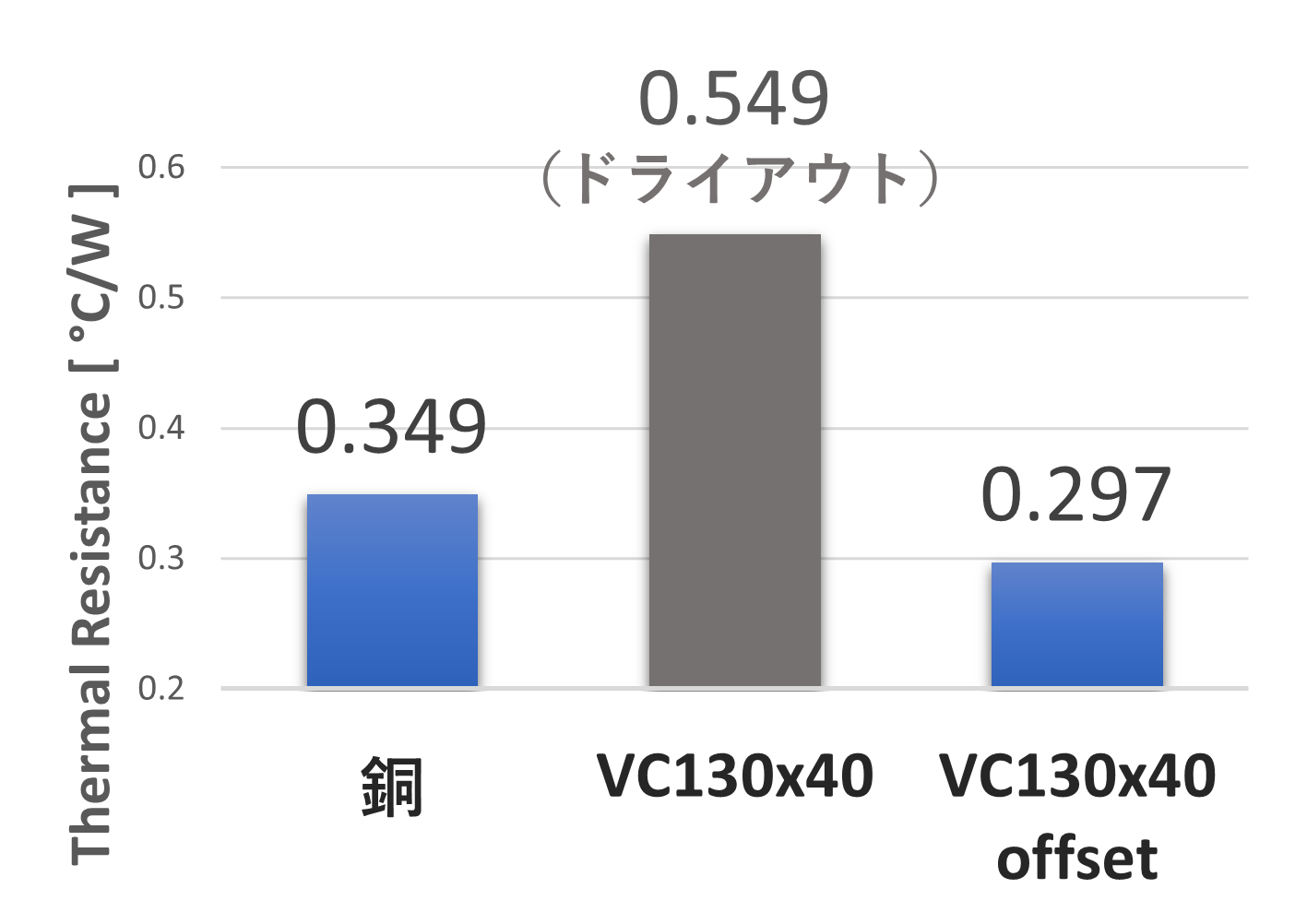

一方で、ベーパーチャンバーの熱拡散性能は、すべての条件で同等に得られるわけではありません。 その性能は、熱源の位置や大きさ、ならびに内部ウィック構造との位置関係に大きく依存します。

例えば、左図は130 x 40mmサイズのベーパーチャンバーにおいて、熱源位置の違いによる性能比較を示したものです。 熱源が中心配置を前提に設計されたベーパーチャンバー(VC130x40)では、熱源が端部に配置された場合、比較的低いワット数でドライアウトが確認されます。

これに対し、端部配置を想定して内部ウィック構造を最適化した設計(VC130x40 offset)では、同様の条件下でも性能が大きく改善されることが確認されています。

ポイント!

- 銅板と比較してより広範囲に熱が伝わり、熱源温度を大幅に低減できます。

- 性能は熱源の位置やサイズに大きく左右されます。実際の使用条件に合わせた最適化が不可欠です。

一般に密閉された環境では、加熱部によって加熱された液体は蒸発して蒸気となり、冷却部で凝縮されて液体となります。 凝縮した液体は毛細管現象により再び加熱部へ戻され、この循環が自然に繰り返されます。 しかしここで、姿勢(重力方向)が毛細管力による液の戻りの流れと逆になると、例えば左図のようにベーパーチャンバーを縦置きにした場合、 液体の戻りの一部が妨げられ、熱輸送循環に支障をきたす可能性があるのではないかという懸念が生じます。

平置き

縦置き

55

100

150

200

[ W ]

[ °C/W ]

0.10

0.15

0.20

0.25

平置き

縦置き

55

100

150

200

[ W ]

[ °C/W ]

0.10

0.15

0.20

0.25

左のグラフは、弊社製ファン付きヒートシンクを用い、ベーパーチャンバーを平置きおよび縦置きの状態で、それぞれ熱抵抗値を測定・比較した結果を示しています。 測定は熱源を中心に配置した条件下で行っていますが、グラフが示す様に、特定のワット数領域において両者の差異はほとんど見られません。 この結果から、一定の条件下では、弊社ベーパーチャンバーの熱拡散性能が有効に機能していることが確認できます。

ポイント!

- 姿勢に関わらず、熱拡散性能が概ね有効に機能します。

ドライアウトとは、熱源から過剰な熱が供給された際に、毛細管現象による冷却水の循環が追いつかず、蒸発部において作動液が完全に蒸発してしまう現象を指します。 また、冷却水の量が少ない場合は、より低い出力でもドライアウトが発生しやすくなる傾向があります。 左の表は、供給電力と熱抵抗値の関係を示しており、電力の増加に伴い熱抵抗値は低下(=性能向上)していきます。 しかし、約400Wに達するとドライアウトにより反転して、熱抵抗値が上昇する様子が確認できます。

ポイント!

- 発熱量が大き過ぎる場合、ドライアウトによる性能低下も生じます。

弊社のベーパーチャンバーは、設計上の使用温度の範囲を10~90℃としておりますが、実際の評価では125℃でのサイクル試験後も、機能に顕著な変化は認められておりません。 また、170℃で10分間さらした後でも、熱拡散性能が維持されていることを確認しています。 ただし、本試験結果はあくまで一例であり、製品の耐熱性能を保証するものではありません。 一方で、より過酷な条件下においては、例えば温度が180℃まで上昇した場合、左の写真の様に、ベーパーチャンバーが膨張する現象が発生します。 これは、内部の蒸気圧が支柱の構造的限界を超えた際に生じるものです。 対策としては、支柱の径を太くしたり、プレート厚を増すことで構造強度を高めることが可能ですが、 それによって放熱性能などの特性に影響を及ぼす可能性があるため、慎重な設計判断が求められます。

ポイント!

- 過度な試験結果は一例であり、使用温度内での実装を推奨します。

- 過剰な温度での使用は、ベーパーチャンバーが膨張する可能性があります。

弊社では、ベーパーチャンバーに対する加熱および冷却を1サイクル(125℃〜-40℃、約35分)として、 1000サイクルの繰り返し負荷を加える熱サイクル試験を実施しています。 左図は、時間の経過に伴う温度の変化を示しています。

左図は、VC80と同サイズ(80x80x3mm)の銅板に対して熱サイクル試験を実施後、熱抵抗値を測定した結果を示したものです。 250、500、750、1000サイクルごとにワークを取り出し、複数回の測定を経て平均値を算出・グラフ化しています。

一部の個体では、ベーパーチャンバーの性能にわずかな低下が見られるケースも確認されましたが、 これは繰り返される加熱・冷却によって平面度に影響が生じた可能性が考えられます。 ただし、銅板との比較においては、依然として本製品の性能の優位性が維持していることが確認されております。

ポイント!

- 加熱と冷却の繰返しにより、わずかな性能劣化が見られます。

- 同じ環境条件の銅板に比べ、性能の優位性が維持されています。

弊社では、製造されたすべてのワークに対し、ヘリウムリークテスト(ボンビング法)、およびサーマルテストを実施しています。 また、全製品に個別の製造番号を付与し、注水量、測定データ、試験結果を記録・管理することで、トレーサビリティを確保しています。

ポイント!

- 全製品のトレーサビリティを徹底しています。

ベーパーチャンバーの断面

接触面の凹み:Max 0.5mm

イメージ画像

ベーパーチャンバーの断面

接触面の凹み:Max 0.5mm

イメージ画像

ベーパーチャンバーの中心部には焼結部品が集中しています。この熱源と接する重要なエリアの平面度は、0.05mm以内に管理しています。 一方、周辺部では拡散接合時の熱による歪みにより、柱間に凹部が生じることがありますが、当社では0.5mm以内の凹みを許容範囲としています。 また、加工工程では位置決めのために、柱と網を一時的にスポット溶接する場合があり、その際に生じる溶接痕についても許容範囲内としています。 ただし、熱源やヒートシンクと接する面に、サーマルインターフェースで補えない様な凸部が存在する場合、それは性能に大きく悪影響を及ぼすため、 当社ではこの様な突起を有するワークを不良品として扱っています。

ポイント!

- 中心部(25㎜角):平面度 0.05㎜以内です。

- 周辺部:凹みは0.5㎜以内です。

- スポット溶接痕が残る場合があります。

取付けに際しては、汎用VC付きヒートシンクに示す様なサーマルインターフェーステープを挟んでのネジ止め、あるいは、 熱伝導性の高い接着剤などを使用してください。 弊社ベーパーチャンバーにおいては、サンユレック製 GRS-670を用いて 性能試験およびサイクル試験を実施しており、 これらの条件下において、性能の劣化は確認されておりません。

ポイント!

- 取付けには、サーマルインターフェーステープや熱伝導性の高い接着剤を推奨します。

Lh

L

Wh

W

1.6

BOTTOM SURFACE CTR 25SQ

⌀C

⌀H

Lh

L

Wh

W

1.6

BOTTOM SURFACE CTR 25SQ

⌀C

⌀H

ベーパーチャンバーのカスタム対応につきましては、規格品の設計をベースとしております。 幅や長さが異なる程度の仕様変更であれば、数量4個ロットにて、2週間以内での試作が可能です。 試作費用の目安は、総額100,000円(1個あたり25,000円)となります。

ポイント!

- カスタムにつきましては、アルファ営業部までご相談ください。

© 2025 Alpha Company Ltd.